گریتینگ (Grating) چیست و در صنایع مختلف چه کاربردی دارد؟

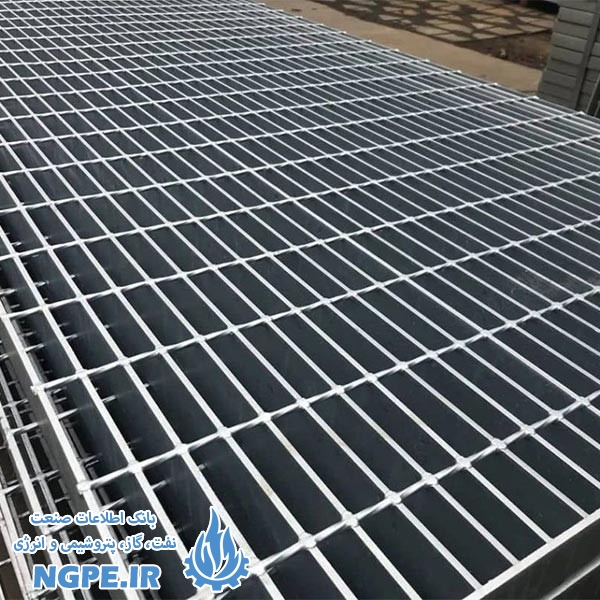

گریتینگ (Grating) یک ساختار مشبک است که از مجموعه ای از میله ها یا تسمه های فلزی یا غیر فلزی (مانند فایبرگلاس) به صورت موازی و متقاطع تشکیل شده است. این ساختار، یک سطح شبکه ای ایجاد می کند که در عین حال استحکام بالایی دارد و امکان عبور نور، هوا و مایعات را فراهم می کند.

انواع گریتینگ:

- گریتینگ فلزی: معمولاً از فولاد، آلومینیوم یا استیل ساخته می شود.

- گریتینگ فایبرگلاس (FRP Grating): از الیاف شیشه و رزین ساخته می شود و به دلیل مقاومت بالا در برابر خوردگی، در محیط های شیمیایی و دریایی کاربرد دارد.

کاربردهای گریتینگ در صنایع مختلف:

گریتینگ ها به دلیل استحکام، ایمنی، قابلیت عبور نور و هوا و همچنین مقاومت در برابر خوردگی، کاربردهای گسترده ای در صنایع مختلف دارند. برخی از مهمترین کاربردهای آنها عبارتند از:

- صنعت نفت، گاز و پتروشیمی:

- پوشش کف: استفاده در سکوهای نفتی، پالایشگاه ها و سایر تاسیسات به عنوان پوشش کف به دلیل مقاومت در برابر مواد شیمیایی و لغزندگی.

- پله ها و راه پله ها: استفاده در راه پله ها و پلکان به دلیل استحکام و ایمنی.

- حفاظت از تجهیزات: استفاده به عنوان حفاظ برای تجهیزات و ماشین آلات.

- صنعت ساختمان:

- کفپوش: استفاده در فضاهای باز، بالکن ها و تراس ها.

- درپوش کانال ها: استفاده به عنوان درپوش برای کانال های آب و فاضلاب.

- نمای ساختمان: استفاده در نمای ساختمان به عنوان یک عنصر دکوراتیو و کاربردی.

- صنعت تصفیه آب و فاضلاب:

- پوشش کانال ها: استفاده به عنوان پوشش برای کانال های تصفیه آب و فاضلاب به دلیل مقاومت در برابر خوردگی.

- پلتفرم ها: استفاده به عنوان پلتفرم های دسترسی به تجهیزات تصفیه.

- صنایع غذایی و دارویی:

- کفپوش: استفاده در کارخانجات تولید مواد غذایی و دارویی به دلیل قابلیت شستشو و ضدعفونی کردن آسان.

- پلتفرم ها: استفاده به عنوان پلتفرم های دسترسی به تجهیزات تولید.

- صنعت حمل و نقل:

- پوشش کف واگن ها و کامیون ها: استفاده به عنوان پوشش کف واگن ها و کامیون ها به دلیل استحکام و مقاومت در برابر سایش.

- پله ها و رمپ ها: استفاده در پله ها و رمپ های وسایل حمل و نقل عمومی.

- سایر صنایع:

- معماری و دکوراسیون: استفاده در طراحی داخلی و خارجی ساختمان ها.

- محوطه سازی: استفاده در محوطه سازی پارک ها و فضاهای سبز.

- کشاورزی: استفاده در ساخت قفس و تجهیزات نگهداری دام و طیور.

مزایای استفاده از گریتینگ:

- استحکام بالا: تحمل بارهای سنگین را دارد.

- ایمنی: سطح ضد لغزش دارد و از سقوط افراد جلوگیری می کند.

- قابلیت عبور نور و هوا: امکان تهویه و نورپردازی طبیعی را فراهم می کند.

- مقاومت در برابر خوردگی: در محیط های مرطوب و شیمیایی مقاوم است.

- نصب آسان: به راحتی نصب و نگهداری می شود.

- تنوع: در انواع مختلف با ابعاد و جنس های گوناگون تولید می شود.

به طور خلاصه، گریتینگ یک عنصر ساختاری کاربردی و متنوع است که در بسیاری از صنایع به عنوان یک راه حل ایمن، بادوام و اقتصادی مورد استفاده قرار می گیرد.

ساخت گریتینگ بسته به نوع (فلزی یا فایبرگلاس) و روش تولید آن متفاوت است. در ادامه، فرآیند ساخت گریتینگ فلزی (که رایجتر است) و گریتینگ فایبرگلاس را به صورت جداگانه شرح میدهم:

1. ساخت گریتینگ فلزی:

دو روش اصلی برای تولید گریتینگ فلزی وجود دارد:

-

روش تسمه در تسمه (Welded Steel Bar Grating): این روش رایجترین روش تولید گریتینگ فلزی است و شامل مراحل زیر است:

- آمادهسازی مواد اولیه: ابتدا تسمههای فلزی (Bearing Bars) و میلههای رابط (Cross Bars) با ابعاد و جنس مورد نظر (معمولاً فولاد) تهیه میشوند.

- مونتاژ: تسمههای فلزی به صورت موازی در کنار یکدیگر قرار داده میشوند.

- جوشکاری: میلههای رابط به صورت عمودی بر روی تسمههای فلزی قرار گرفته و در نقاط اتصال جوشکاری میشوند. این جوشکاری معمولاً با استفاده از دستگاههای جوشکاری اتوماتیک انجام میشود تا دقت و سرعت فرآیند افزایش یابد. نوع جوشکاری معمولاً جوش مقاومتی (Resistance Welding) یا جوش قوسی با گاز محافظ (GMAW) است.

- برش و پرداخت: پس از جوشکاری، گریتینگ به ابعاد مورد نظر برش داده میشود و لبهها و سطوح آن پرداخت و صاف میشوند.

- گالوانیزاسیون (اختیاری): برای افزایش مقاومت در برابر خوردگی، گریتینگ معمولاً با استفاده از روش گالوانیزاسیون گرم (Hot-Dip Galvanizing) پوشش داده میشود. در این روش، گریتینگ در حمام مذاب روی غوطهور میشود تا یک لایه محافظ روی سطح فلز ایجاد شود.

- بازرسی و کنترل کیفیت: در نهایت، گریتینگ از نظر ابعاد، کیفیت جوشکاری، صافی سطح و پوشش گالوانیزه (در صورت وجود) بازرسی و کنترل کیفیت میشود.

-

روش تسمه در نیم تسمه (Swage-Locked Steel Bar Grating): در این روش، از نیم تسمههای شیاردار به جای میلههای گرد استفاده میشود. مراحل تولید به شرح زیر است:

- آمادهسازی مواد اولیه: تسمههای باربر و نیم تسمههای شیاردار با ابعاد و جنس مورد نظر تهیه میشوند.

- مونتاژ: تسمههای باربر به صورت موازی قرار داده میشوند.

- فشار: نیم تسمههای شیاردار با فشار هیدرولیکی به داخل شیارهای تسمههای باربر فرو میروند و در جای خود محکم میشوند.

- برش و پرداخت: مشابه روش تسمه در تسمه، گریتینگ به ابعاد مورد نظر برش داده شده و لبهها و سطوح آن پرداخت میشوند.

- گالوانیزاسیون (اختیاری): برای افزایش مقاومت در برابر خوردگی، گریتینگ گالوانیزه میشود.

- بازرسی و کنترل کیفیت: در نهایت، گریتینگ از نظر ابعاد، استحکام اتصال نیم تسمهها، صافی سطح و پوشش گالوانیزه (در صورت وجود) بازرسی میشود.

2. ساخت گریتینگ فایبرگلاس (FRP Grating):

دو روش اصلی برای تولید گریتینگ فایبرگلاس وجود دارد:

-

روش قالبگیری (Molded Grating): این روش برای تولید گریتینگهای یکپارچه با ابعاد ثابت استفاده میشود.

- آمادهسازی قالب: یک قالب با شکل و ابعاد گریتینگ مورد نظر تهیه میشود.

- آغشتهسازی الیاف: الیاف شیشه (Glass Fibers) به رزین (معمولاً رزین پلیاستر یا وینیلاستر) آغشته میشوند.

- قرار دادن الیاف در قالب: الیاف آغشته شده به رزین در داخل قالب قرار داده میشوند و به صورت لایهلایه روی هم چیده میشوند.

- پخت (Curing): قالب حاوی الیاف و رزین در یک دستگاه پخت قرار داده میشود تا رزین سخت شود و الیاف به هم متصل شوند.

- خارج کردن از قالب: پس از پخت، گریتینگ از قالب خارج میشود.

- پرداخت و بازرسی: گریتینگ پرداخت شده و از نظر ابعاد، کیفیت سطح و عدم وجود ترک یا حباب بازرسی میشود.

-

روش پالتروژن (Pultruded Grating): این روش برای تولید گریتینگهای با طول بلند و مقطع ثابت استفاده میشود.

- آمادهسازی مواد اولیه: الیاف شیشه و رزین تهیه میشوند.

- آغشتهسازی الیاف: الیاف شیشه از داخل حمام رزین عبور میکنند و به رزین آغشته میشوند.

- کشیدن الیاف از داخل قالب: الیاف آغشته شده به رزین از داخل یک قالب گرم عبور میکنند. قالب، شکل نهایی گریتینگ را تعیین میکند.

- پخت و برش: در حین عبور از قالب، رزین پخت میشود و گریتینگ به صورت پیوسته تولید میشود. سپس گریتینگ به طولهای مورد نظر برش داده میشود.

- پرداخت و بازرسی: گریتینگ پرداخت شده و از نظر ابعاد، کیفیت سطح و عدم وجود ترک یا حباب بازرسی میشود.

نکات مهم در ساخت گریتینگ:

- انتخاب مواد اولیه مناسب (فولاد، آلومینیوم، استیل، الیاف شیشه، رزین) با توجه به کاربرد مورد نظر.

- کنترل دقیق ابعاد و تلرانسها در تمامی مراحل تولید.

- جوشکاری با کیفیت و مطابق با استانداردهای مربوطه (در گریتینگ فلزی).

- پخت صحیح رزین (در گریتینگ فایبرگلاس) برای اطمینان از استحکام و دوام گریتینگ.

- بازرسی و کنترل کیفیت در تمامی مراحل تولید برای اطمینان از مطابقت گریتینگ با مشخصات فنی مورد نظر.

-

بسته به نوع فلز پایه گریتینگ و کاربرد نهایی، از روش های مختلف آبکاری استفاده می شود. در زیر، مدل های مختلف آبکاری گریتینگ را با توضیح کاربرد و مزایای هر کدام شرح می دهم:

1. آبکاری گالوانیزه (Galvanizing):

- روش:

- گالوانیزه گرم (Hot-Dip Galvanizing): در این روش، گریتینگ فلزی در حمام مذاب روی غوطه ور می شود. یک لایه ضخیم روی (Zinc) روی سطح فولاد تشکیل می شود که از خوردگی آن محافظت می کند.

- گالوانیزه سرد (Electrogalvanizing): در این روش، از جریان الکتریکی برای رسوب دادن یک لایه نازک روی روی سطح فولاد استفاده می شود.

- مزایا:

- مقاومت عالی در برابر خوردگی: به ویژه در محیط های مرطوب، دریایی و صنعتی.

- هزینه نسبتاً پایین: در مقایسه با سایر روش های آبکاری.

- دوام بالا: لایه روی به خوبی به فولاد می چسبد و عمر طولانی دارد.

- محافظت کاتدی: در صورت خراشیدگی لایه روی، همچنان از فولاد محافظت می کند.

- کاربردها:

- گریتینگ های مورد استفاده در محیط های بیرونی، سکوهای نفتی، پل ها، صنایع شیمیایی، تصفیه خانه های آب و فاضلاب و سایر محیط هایی که در معرض خوردگی قرار دارند.

2. آبکاری کروم (Chrome Plating):

- روش:

- در این روش، یک لایه نازک کروم روی سطح فلز رسوب داده می شود. معمولاً از دو نوع آبکاری کروم استفاده می شود:

- آبکاری کروم سخت (Hard Chrome Plating): برای افزایش سختی و مقاومت در برابر سایش استفاده می شود.

- آبکاری کروم تزئینی (Decorative Chrome Plating): برای بهبود ظاهر و براق کردن سطح استفاده می شود.

- در این روش، یک لایه نازک کروم روی سطح فلز رسوب داده می شود. معمولاً از دو نوع آبکاری کروم استفاده می شود:

- مزایا:

- سختی بالا: افزایش مقاومت در برابر سایش و خراشیدگی (در آبکاری کروم سخت).

- ظاهر زیبا و براق: (در آبکاری کروم تزئینی).

- مقاومت در برابر خوردگی: اگرچه به اندازه گالوانیزه نیست، اما همچنان از خوردگی محافظت می کند.

- قابلیت تمیزکاری آسان: سطح صاف و براق به راحتی تمیز می شود.

- کاربردها:

- گریتینگ های مورد استفاده در محیط هایی که نیاز به مقاومت در برابر سایش دارند، مانند پله های صنعتی، تجهیزات ماشین آلات و غیره.

- گریتینگ های مورد استفاده در دکوراسیون و معماری که نیاز به ظاهر زیبا و براق دارند.

3. آبکاری نیکل (Nickel Plating):

- روش:

- در این روش، یک لایه نیکل روی سطح فلز رسوب داده می شود. می توان از نیکل به تنهایی یا به همراه کروم (آبکاری نیکل-کروم) استفاده کرد.

- مزایا:

- مقاومت در برابر خوردگی: به خصوص در برابر مواد شیمیایی خاص.

- یکنواختی پوشش: لایه نیکل به طور یکنواخت روی سطح فلز پخش می شود.

- چسبندگی خوب: لایه نیکل به خوبی به فلز پایه می چسبد.

- آماده سازی سطح برای آبکاری کروم: به عنوان یک لایه زیرین برای آبکاری کروم استفاده می شود.

- کاربردها:

- گریتینگ های مورد استفاده در صنایع شیمیایی، الکترونیکی و سایر صنایعی که در معرض مواد خورنده قرار دارند.

- گریتینگ های مورد استفاده به عنوان زیر لایه برای آبکاری کروم.

4. آبکاری مس (Copper Plating):

- روش:

- در این روش، یک لایه مس روی سطح فلز رسوب داده می شود.

- مزایا:

- رسانایی الکتریکی خوب: مس یک رسانای خوب الکتریسیته است.

- چسبندگی خوب: لایه مس به خوبی به فلز پایه می چسبد.

- آماده سازی سطح برای آبکاری های دیگر: به عنوان یک لایه زیرین برای آبکاری نیکل یا کروم استفاده می شود.

- کاربردها:

- گریتینگ های مورد استفاده در کاربردهایی که نیاز به رسانایی الکتریکی دارند.

- گریتینگ های مورد استفاده به عنوان زیر لایه برای آبکاری های دیگر.

5. آبکاری پودری (Powder Coating):

- روش:

- اگرچه از نظر فنی آبکاری نیست، اما یک روش پوشش دهی است که اغلب برای گریتینگ ها استفاده می شود. در این روش، یک پودر رنگی روی سطح فلز پاشیده می شود و سپس در کوره پخته می شود تا یک لایه سخت و بادوام ایجاد شود.

- مزایا:

- مقاومت در برابر خوردگی: بسته به نوع پودر، می تواند مقاومت خوبی در برابر خوردگی ایجاد کند.

- تنوع رنگ: در طیف گسترده ای از رنگ ها موجود است.

- مقاومت در برابر ضربه و خراشیدگی: لایه پودری معمولاً از رنگ های معمولی مقاوم تر است.

- سازگار با محیط زیست: فاقد حلال های آلی فرار (VOCs) است.

- کاربردها:

- گریتینگ های مورد استفاده در محیط های بیرونی، دکوراسیون و معماری، و سایر کاربردهایی که نیاز به رنگ و مقاومت در برابر خوردگی دارند.

انتخاب روش آبکاری مناسب:

انتخاب روش آبکاری مناسب به عوامل مختلفی بستگی دارد، از جمله:

- نوع فلز پایه گریتینگ: فولاد، آلومینیوم، استیل و غیره.

- محیط کاربرد: محیط های مرطوب، دریایی، صنعتی، شیمیایی و غیره.

- نوع خوردگی مورد انتظار: خوردگی عمومی، حفره ای، گالوانیکی و غیره.

- بودجه: هزینه آبکاری می تواند بسته به روش و اندازه گریتینگ متفاوت باشد.

- ظاهر مورد نظر: براق، مات، رنگی و غیره.

- روش: