ماستیک چیست و چه کاربردی دارد؟

ماستیک یک ماده درزگیر و آببند است که به صورت خمیری شکل تولید میشود و پس از استفاده، سفت و انعطافپذیر میشود. این ماده معمولاً برای پر کردن و آببندی درزها، ترکها و فضاهای خالی در سطوح مختلف استفاده میشود و به دلیل خواص چسبندگی، انعطافپذیری و مقاومت در برابر عوامل جوی، کاربردهای گستردهای دارد.

تعریف و ویژگیهای ماستیک

- حالت فیزیکی: خمیری شکل

- سختی: پس از خشک شدن، به حالتی انعطافپذیر و لاستیکی تبدیل میشود.

- چسبندگی: دارای قدرت چسبندگی بالا به سطوح مختلف.

- مقاومت: مقاوم در برابر آب، مواد شیمیایی، UV و شرایط جوی مختلف.

- کاربرد: برای پر کردن و آببندی درزها و ترکها.

انواع ماستیک

ماستیکها بر اساس مواد تشکیلدهنده و کاربردهای خاص، انواع مختلفی دارند که در زیر به برخی از مهمترین آنها اشاره میشود:

- ماستیک قیری (Bituminous Mastic):

- ترکیب: بر پایه قیر و مواد افزودنی.

- کاربرد: آببندی و درزگیری در سازههای بتنی، آسفالت، زیرسازیها و فضاهای خارجی.

- ویژگیها: مقاومت بالا در برابر آب و شرایط جوی، انعطافپذیری خوب، چسبندگی بالا به سطوح آسفالتی و بتنی.

- ماستیک پلی یورتان (Polyurethane Mastic):

- ترکیب: بر پایه پلی یورتان.

- کاربرد: درزگیری و آببندی در ساختمانها، پلها، تونلها، فضاهای صنعتی و سطوحی که نیاز به انعطافپذیری بالا دارند.

- ویژگیها: انعطافپذیری عالی، مقاومت در برابر مواد شیمیایی، چسبندگی قوی به سطوح مختلف، مقاومت در برابر UV.

- ماستیک سیلیکونی (Silicone Mastic):

- ترکیب: بر پایه سیلیکون.

- کاربرد: درزگیری و آببندی در سرویسهای بهداشتی، آشپزخانهها، پنجرهها، دربها و سطوح شیشهای.

- ویژگیها: مقاومت بالا در برابر رطوبت و حرارت، انعطافپذیری خوب، چسبندگی به سطوح غیرمتخلخل، مقاومت در برابر UV، ضد قارچ و کپک.

- ماستیک اکریلیک (Acrylic Mastic):

- ترکیب: بر پایه رزین اکریلیک.

- کاربرد: درزگیری و پر کردن ترکها در سطوح داخلی ساختمان، دیوارها، سقفها و اتصالات چوبی.

- ویژگیها: قابلیت رنگپذیری، چسبندگی به سطوح متخلخل، انعطافپذیری نسبی، مقاومت در برابر UV.

- ماستیک اپوکسی (Epoxy Mastic):

- ترکیب: بر پایه رزین اپوکسی و هاردنر.

- کاربرد: درزگیری و آببندی در سطوح صنعتی، مخازن، لولهها و مکانهایی که نیاز به مقاومت شیمیایی بالا دارند.

- ویژگیها: مقاومت بسیار بالا در برابر مواد شیمیایی، چسبندگی قوی به سطوح مختلف، سختی و دوام بالا.

کاربردهای ماستیک

ماستیکها در صنایع مختلف و برای اهداف گوناگون مورد استفاده قرار میگیرند:

- ساختمانسازی:

- درزگیری و آببندی در و پنجرهها

- پر کردن ترکها و درزهای دیوارها و سقفها

- آببندی سرویسهای بهداشتی و آشپزخانهها

- درزگیری اتصالات قطعات پیشساخته

- صنعت نفت و گاز:

- آببندی لولهها و مخازن

- درزگیری اتصالات در تأسیسات نفتی و گازی

- محافظت از سطوح در برابر خوردگی

- صنعت خودروسازی:

- درزگیری و آببندی بدنه خودرو

- چسباندن قطعات داخلی و خارجی خودرو

- صنعت دریایی:

- آببندی بدنه کشتیها و قایقها

- درزگیری اتصالات در سازههای دریایی

- صنعت هوافضا:

- درزگیری و آببندی قطعات هواپیما و فضاپیما

- چسباندن قطعات و محافظت از سطوح

مزایای استفاده از ماستیک

- آببندی و درزگیری: جلوگیری از نفوذ آب، هوا و رطوبت به داخل سازهها.

- افزایش عمر سازه: محافظت از سطوح در برابر عوامل جوی و خوردگی.

- انعطافپذیری: قابلیت انطباق با حرکات و تغییرات ابعادی سطوح.

- چسبندگی قوی: اتصال محکم به سطوح مختلف.

- مقاومت شیمیایی: مقاومت در برابر مواد شیمیایی مختلف.

نکات مهم در استفاده از ماستیک

- آمادهسازی سطح: سطح باید تمیز، خشک و عاری از هرگونه آلودگی باشد.

- انتخاب ماستیک مناسب: بر اساس نوع سطح و شرایط محیطی، ماستیک مناسب انتخاب شود.

- روش استفاده: دستورالعملهای تولیدکننده برای استفاده صحیح رعایت شود.

- شرایط نگهداری: ماستیکها در شرایط مناسب نگهداری شوند تا خواص آنها حفظ شود.

با توجه به مطالب فوق، ماستیکها مواد بسیار کارآمدی هستند که در صنایع مختلف برای آببندی، درزگیری و محافظت از سطوح به کار میروند. انتخاب نوع مناسب ماستیک بر اساس نیازهای خاص و رعایت نکات فنی در استفاده از آن، میتواند به بهبود عملکرد و افزایش طول عمر سازهها کمک کند.

نحوه عملرکرد ماستیک چگونه است؟

نحوه عملکرد ماستیک به ترکیبی از ویژگیهای فیزیکی و شیمیایی آن بستگی دارد که باعث میشود این ماده بتواند به خوبی درزها و ترکها را پر کرده و آببندی کند. در زیر به توضیح دقیقتر مراحل و مکانیزمهای عملکرد ماستیک میپردازیم:

- آمادهسازی و اعمال ماستیک

- آمادهسازی سطح: قبل از اعمال ماستیک، سطح مورد نظر باید تمیز، خشک و عاری از هرگونه آلودگی، گرد و غبار، چربی یا ذرات سست باشد. این کار به چسبندگی بهتر ماستیک کمک میکند.

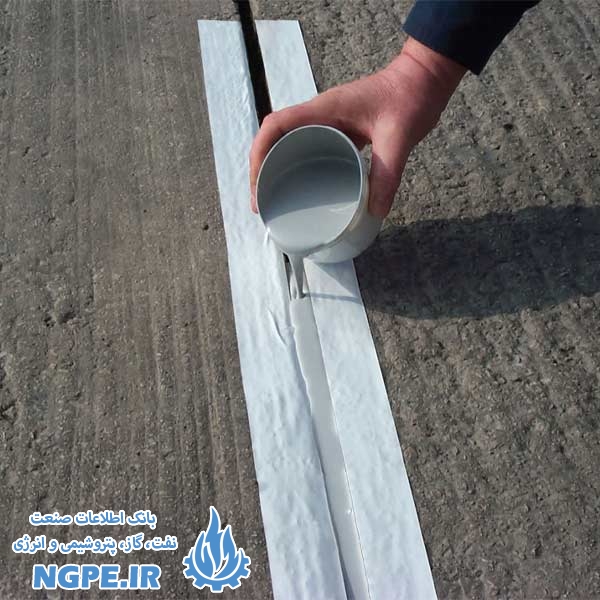

- اعمال ماستیک: ماستیک به صورت خمیری یا ژل مانند با استفاده از ابزارهای مختلف (مانند تفنگ ماستیک، کاردک یا قلم مو) به داخل درزها، ترکها یا فضاهای خالی اعمال میشود.

- چسبندگی اولیه به سطح

- تماس فیزیکی: ماستیک با سطح در تماس مستقیم قرار میگیرد و به دلیل خاصیت خمیری خود، فضاهای کوچک و ناهمواریها را پر میکند.

- نیروی واندروالس: نیروهای بین مولکولی واندروالس بین ماستیک و سطح، چسبندگی اولیه را ایجاد میکنند. این نیروها به نزدیکی مولکولها و قطبیت آنها بستگی دارند.

- فرآیند خشک شدن و سخت شدن (Curing)

- تبخیر حلال: در بسیاری از ماستیکها (مانند ماستیکهای اکریلیک)، حلال موجود در فرمولاسیون تبخیر میشود. این تبخیر باعث میشود که ماده جامد ماستیک باقی بماند و حجم آن کاهش یابد.

- واکنش شیمیایی (پلیمریزاسیون): در برخی از ماستیکها (مانند ماستیکهای پلی یورتان و اپوکسی)، یک واکنش شیمیایی بین اجزای مختلف (رزین و هاردنر) رخ میدهد. این واکنش باعث ایجاد زنجیرههای پلیمری بزرگتر و سختتر میشود که به ماستیک استحکام و دوام میبخشد.

- تشکیل پیوند: پیوندهای شیمیایی و فیزیکی بین ماستیک و سطح ایجاد میشوند که به چسبندگی دائمی و مقاومت در برابر جدا شدن کمک میکنند.

- ایجاد آببندی و درزگیری

- پر کردن فضا: ماستیک با پر کردن کامل درزها و فضاهای خالی، از نفوذ آب، هوا، گرد و غبار و سایر مواد خارجی جلوگیری میکند.

- انعطافپذیری: پس از خشک شدن، ماستیک انعطافپذیری خود را حفظ میکند. این ویژگی به ماستیک اجازه میدهد تا با تغییرات دما و حرکات سطوح (مانند انبساط و انقباض)، بدون ترک خوردن یا جدا شدن، سازگار شود.

- ایجاد مانع: ماستیک به عنوان یک مانع فیزیکی عمل میکند و از عبور رطوبت و هوا جلوگیری میکند، که این امر به حفظ کیفیت و دوام سازهها کمک میکند.

- مقاومت در برابر عوامل محیطی

- مقاومت در برابر UV: برخی از ماستیکها (مانند ماستیکهای سیلیکونی) دارای مقاومت بالا در برابر اشعه ماوراء بنفش (UV) هستند. این ویژگی باعث میشود که ماستیک در معرض نور خورشید تخریب نشود و طول عمر بیشتری داشته باشد.

- مقاومت در برابر آب و رطوبت: ماستیکها معمولاً مقاوم در برابر آب و رطوبت هستند و از نفوذ آب به داخل سازهها جلوگیری میکنند.

- مقاومت در برابر مواد شیمیایی: برخی از ماستیکها (مانند ماستیکهای اپوکسی و پلی یورتان) دارای مقاومت بالا در برابر مواد شیمیایی مختلف (اسیدها، بازها، حلالها) هستند و میتوانند در محیطهای صنعتی مورد استفاده قرار گیرند.

مکانیزم عملکرد انواع ماستیک

- ماستیک قیری:

- چسبندگی بالا به سطوح آسفالتی و بتنی

- مقاومت در برابر آب و شرایط جوی

- انعطافپذیری مناسب برای سازههای بیرونی

- ماستیک پلی یورتان:

- انعطافپذیری عالی و مقاومت در برابر ترک خوردن

- چسبندگی قوی به سطوح مختلف

- مقاومت در برابر مواد شیمیایی و UV

- ماستیک سیلیکونی:

- مقاومت بالا در برابر رطوبت و حرارت

- چسبندگی به سطوح غیرمتخلخل (مانند شیشه و سرامیک)

- مقاومت در برابر قارچ و کپک

- ماستیک اکریلیک:

- قابلیت رنگپذیری و استفاده در سطوح داخلی

- چسبندگی به سطوح متخلخل (مانند گچ و چوب)

- انعطافپذیری نسبی و مقاومت در برابر UV

- ماستیک اپوکسی:

- مقاومت بسیار بالا در برابر مواد شیمیایی

- چسبندگی قوی به سطوح مختلف

- سختی و دوام بالا برای محیطهای صنعتی

جمعبندی

نحوه عملکرد ماستیک ترکیبی از چسبندگی فیزیکی و شیمیایی، پر کردن فضا، انعطافپذیری و مقاومت در برابر عوامل محیطی است. این ویژگیها باعث میشوند که ماستیک به عنوان یک ماده درزگیر و آببند مؤثر در صنایع مختلف مورد استفاده قرار گیرد و به حفظ کیفیت و دوام سازهها کمک کند. انتخاب نوع مناسب ماستیک بر اساس شرایط کاربرد و رعایت نکات فنی در نصب، نقش مهمی در عملکرد صحیح و طولانی مدت آن دارد.

انواع ماستیک :

انواع ماستیکها بر اساس مواد تشکیلدهنده و کاربردهایشان به دستههای مختلفی تقسیم میشوند. هر نوع ماستیک ویژگیها و مزایای خاص خود را دارد که آن را برای کاربردهای خاص مناسب میکند. در زیر، انواع اصلی ماستیکها و ویژگیهای آنها را مرور میکنیم:

- ماستیک قیری (Bituminous Mastic)

- ترکیبات: بر پایه قیر (بیتومن) و مواد افزودنی مانند فیلرها (پودر سنگ، سیلیس) و مواد پلیمری.

- ویژگیها:

- مقاومت عالی در برابر آب و رطوبت.

- چسبندگی خوب به سطوح آسفالتی و بتنی.

- انعطافپذیری مناسب در دماهای مختلف.

- مقاومت در برابر شرایط جوی.

- کاربردها:

- آببندی و درزگیری در سازههای بتنی (فونداسیونها، دیوارهای حائل).

- عایقبندی و پوششدهی در پشتبامها و ایزوگام.

- درزگیری آسفالتها و راهها.

- استفاده در خطوط لوله و تأسیسات زیرزمینی.

- ماستیک پلی یورتان (Polyurethane Mastic)

- ترکیبات: بر پایه پلی یورتان و مواد افزودنی.

- ویژگیها:

- انعطافپذیری بسیار بالا و قابلیت ارتجاعی.

- مقاومت عالی در برابر سایش و ضربه.

- چسبندگی قوی به سطوح مختلف (بتن، فلز، چوب، پلاستیک).

- مقاومت در برابر مواد شیمیایی، روغنها و حلالها.

- مقاومت در برابر اشعه UV و شرایط جوی.

- کاربردها:

- درزگیری انبساطی در ساختمانها (اتصالات سازهای، کفها، دیوارها).

- درزگیری در پلها، تونلها و سازههای آبی.

- آببندی و درزگیری در صنایع خودروسازی و دریایی.

- پوششهای محافظتی و ضد سایش.

- ماستیک سیلیکونی (Silicone Mastic)

- ترکیبات: بر پایه سیلیکون و مواد افزودنی.

- ویژگیها:

- مقاومت عالی در برابر آب، رطوبت و حرارت.

- انعطافپذیری خوب در دماهای بالا و پایین.

- چسبندگی عالی به سطوح غیر متخلخل (شیشه، سرامیک، فلزات).

- مقاومت در برابر اشعه UV و شرایط جوی.

- مقاومت در برابر قارچ و کپک (برخی انواع).

- کاربردها:

- درزگیری و آببندی در سرویسهای بهداشتی (وان، سینک، توالت).

- درزگیری پنجرهها و دربها (آببندی در برابر نفوذ آب و هوا).

- درزگیری سطوح شیشهای و سرامیکی.

- استفاده در صنایع الکترونیک و خودروسازی.

- ماستیک اکریلیک (Acrylic Mastic)

- ترکیبات: بر پایه رزینهای اکریلیک و مواد افزودنی.

- ویژگیها:

- قابلیت رنگپذیری و پوششدهی آسان.

- چسبندگی خوب به سطوح متخلخل (گچ، چوب، بتن).

- انعطافپذیری نسبی.

- مقاومت در برابر اشعه UV و شرایط جوی (درجات مختلف).

- سهولت در اجرا و تمیز کردن.

- کاربردها:

- درزگیری و پر کردن ترکها در سطوح داخلی ساختمان (دیوارها، سقفها).

- درزگیری اتصالات چوبی و گچی.

- ترمیم و بازسازی سطوح داخلی.

- استفاده در پروژههای ساختمانی و دکوراسیون داخلی.

- ماستیک اپوکسی (Epoxy Mastic)

- ترکیبات: بر پایه رزینهای اپوکسی و هاردنر (سختکننده) و مواد افزودنی.

- ویژگیها:

- مقاومت بسیار بالا در برابر مواد شیمیایی (اسیدها، بازها، حلالها).

- چسبندگی قوی به سطوح مختلف.

- مقاومت بالا در برابر سایش و ضربه.

- سختی و دوام بالا.

- کاربردها:

- درزگیری و آببندی در صنایع شیمیایی و پتروشیمی.

- پوششهای محافظتی برای مخازن و لولهها.

- استفاده در کفپوشهای صنعتی و تعمیرات بتن.

- درزگیری و آببندی در محیطهای با شرایط سخت (مانند کارخانهها).

- ماستیکهای هیبریدی

- ترکیبات: ترکیبی از دو یا چند نوع پلیمر، به منظور بهرهگیری از ویژگیهای مثبت هر کدام.

- ویژگیها:

- ترکیبی از خواص مختلف (مانند انعطافپذیری، چسبندگی، مقاومت شیمیایی).

- عملکرد بهینه در شرایط مختلف.

- کاربردها:

- درزگیریهای عمومی با نیاز به چندین ویژگی (مانند مقاومت در برابر آب و UV).

- پروژههای ساختمانی و صنعتی که نیازمند راهحلهای چندمنظوره هستند.

انتخاب ماستیک مناسب

انتخاب ماستیک مناسب به عوامل زیر بستگی دارد:

- نوع سطح: جنس سطحی که ماستیک قرار است روی آن اعمال شود (بتن، فلز، شیشه، چوب و غیره).

- شرایط محیطی: دما، رطوبت، تابش UV، تماس با مواد شیمیایی و غیره.

- میزان حرکت و انبساط/انقباض: درزها و اتصالات تحت چه میزان حرکتی قرار دارند.

- نیاز به رنگپذیری: آیا ماستیک باید رنگ شود یا نیاز به رنگ خاصی دارد.

- استانداردهای مورد نیاز: برخی پروژهها نیازمند رعایت استانداردهای خاصی هستند.

با توجه به این عوامل، نوع ماستیک مناسب انتخاب میشود. در صورت شک، بهتر است با متخصصان یا تولیدکنندگان ماستیک مشورت شود.

ماستیک در صنعت نفت و گاز چه جایگاهی دارد؟

ماستیک در صنعت نفت و گاز نقش بسیار مهمی ایفا میکند و به عنوان یکی از مواد اصلی در حفاری، تولید، حمل و نقل و نگهداری نفت و گاز مورد استفاده قرار میگیرد. این ماده به خاطر ویژگیهای خاص خود، قابلیتهای مختلفی را در شرایط سخت و چالشبرانگیز فراهم میآورد. در ادامه به کاربردها، مزایا و اهمیت ماستیک در صنعت نفت و گاز میپردازیم.

- کاربردهای ماستیک در صنعت نفت و گاز

الف. آببندی و درزگیری

- آببندی لولهها:

- ماستیکها به عنوان مادهای مؤثر در آببندی اتصالات و لولههای نفت و گاز استفاده میشوند. این کار به جلوگیری از نشت مایعات و گازهای خطرناک کمک میکند.

- این عمل به ویژه در خطوط لولهای که در معرض فشارهای بالای گاز یا مایعات قرار دارند، اهمیت پیدا میکند.

- درزگیری تجهیزات:

- ماستیکها برای درزگیری و آب بندی تجهیزات مختلف مثل پمپها، شیرها و مخازن ذخیرهسازی به کار میروند. این کار خطر نشت مواد شیمیایی و گازی را کاهش میدهد و ایمنی سیستم را افزایش میدهد.

ب. عایقبندی

- عایقبندی حرارتی و صوتی:

- ماستیکها به عنوان عایق حرارتی و صوتی در سازهها و تجهیزات نفت و گاز به کار میروند. این خاصیت به کاهش اتلاف انرژی، جلوگیری از حرارتهای غیرضروری و کاهش سر و صدا در محیط کار کمک میکند.

- عایقبندی در برابر رطوبت:

- ماستیکها مددکار در عایقبندی سطوح در برابر رطوبت و خوردگیهای شیمیایی هستند. این خاصیت میتواند در وسایل و تجهیزات در معرض رطوبت، از جمله مخازن و لولهها بسیار مهم باشد.

ج. چسبندگی

- چسباندن مواد مختلف:

- ماستیکها به عنوان چسبهای صنعتی برای اتصال مواد مختلف (مانند فلز، پلاستیک و رابر) استفاده میشوند. نیاز به این خاصیت در ساخت و نصب تجهیزات مختلف بسیار بالاست.

- مزایای استفاده از ماستیک در صنعت نفت و گاز

- مقاومت بالا در برابر مواد شیمیایی:

- ماستیکهای مورد استفاده در صنعت نفت و گاز معمولاً دارای مقاومت بالایی در برابر سایر مواد شیمیایی هستند، از جمله اسیدها، قلیاییها و حلالها.

- قابلیت انعطافپذیری:

- این ماده به دلیل انعطافپذیری بالای خود، میتواند با حرکات سازهها و تجهیزات سازگار شود بدون اینکه ترک خورده یا از بین برود.

- مقاومت در برابر حرارت و سرما:

- ماستیکها در دماهای بسیار پایین و همچنین در دماهای بالا عملکرد خوبی دارند و میتوانند تحت شرایط جوی مختلف به خوبی کار کنند.

- کاهش هزینهها:

- استفاده از ماستیک در تعمیرات و نگهداری تجهیزات نفت و گاز میتواند هزینههای ناشی از نشت و آسیب به تجهیزات را کاهش دهد.

- اهمیت ماستیک در ایمنی و حفاظت محیط زیست

- پیشگیری از نشت:

- ماستیکها به عنوان یک ابزار کلیدی در جلوگیری از نشت مایعات و گازهای خطرناک به محیط زیست عمل میکنند. این کار به حفظ محیط زیست و سلامتی انسانها کمک میکند.

- مدیریت خطرات:

- با جلوگیری از نشت و انفجار، ماستیکها نقش مهمی در مدیریت خطرات ایمنی در صنعت نفت و گاز ایفا میکنند. این مورد بسیار حیاتی است، زیرا نشتهای نفتی و گازی میتوانند تأثیرات منفی بر روی اکوسیستمها، بهداشت عمومی و ایمنی کارگران داشته باشند.

- چالشها

- تأثیرات محیطی: ماستیکها باید به گونهای انتخاب شوند که به محیط زیست آسیب نرسانند و قابل بازیافت باشند یا حداقل کمترین اثرات منفی را ایجاد کنند.

- بافت و ترکیب: انتخاب ماستیک مناسب برای هر کاربرد خاص در صنعت نفت و گاز ضروری است. نیاز به دقت در انتخاب ترکیبات مناسب برای کاربردهای خاص وجود دارد.

جمعبندی

ماستیکها در صنعت نفت و گاز نقش حیاتی دارند و به دلیل خواص منحصر به فردشان، در آببندی، درزگیری، عایقبندی، و چسباندن تجهیزات استفاده میشوند. این ماده بهطور کلی باعث بهبود ایمنی، کاهش هزینهها و حفاظت از محیط زیست میشود. با توجه به چالشها و نیازهای در حال تغییر این صنعت، بهروزرسانی و تحقیقات در زمینه ماستیکها و کارایی آنها ادامه خواهد داشت.

ماستیک در نیروگاه ها چه جایگاهی دارد؟

ماستیک در نیروگاهها، به عنوان یکی از مواد کلیدی در فرآیندهای مختلف، نقش مهمی ایفا میکند. نیروگاهها به دلیل نیاز به ایمنی، کارایی و کیفیت بالا در عملکرد سیستمهای خود، به ماستیکها به عنوان مواد درزگیر، چسبنده و عایق تکیه میکنند. در ادامه به توضیحات مفصلتری در مورد نقش، کاربردها و مزایای ماستیک در نیروگاهها میپردازیم.

- کاربردهای ماستیک در نیروگاهها

الف. آببندی و درزگیری

- آببندی سیستمهای بخار:

ماستیکها به عنوان مواد آببند در اتصالات و درزهای سیستمهای بخاری استفاده میشوند. این ویژگی از بخار در فشارهای بالا جلوگیری میکند و خطر نشت را کاهش میدهد.

- درزگیری و آببندی مخازن و لولهها:

ماستیکها به عنوان درزگیر برای مخازن ذخیرهسازی و لولههای انتقال سوخت، آب و روغن مورد استفاده قرار میگیرند. این عمل از نفوذ مایعات خطرناک و خسارت به محیط زیست جلوگیری میکند.

- ایمنسازی اتصالات:

ماستیکها به جلوگیری از نفوذ آب و رطوبت به تجهیزات و سطوح حساس کمک میکنند. این کار به حفاظت از تجهیزات الکتریکی و مکانیکی کمک میکند.

ب. عایقبندی

- عایق حرارتی:

ماستیکها به عنوان عایقهای حرارتی در لولهها و تجهیزات داغ مورد استفاده قرار میگیرند. این عایقبندی مانع اتلاف انرژی و کاهش کارایی نیروگاه میشود.

- عایق مقاوم به حرارت:

ماستیکها معمولاً در برابر دماهای بالا و پایین دارای عملکرد خوبی هستند. این ویژگی به محافظت از تجهیزات در شرایط سخت کمک میکند.

ج. چسبندگی

- چسباندن اجزا و مواد:

ماستیکها به عنوان چسبهای صنعتی در اتصال و نصب تجهیزات و اجزای مختلف تیمار میشوند. این عمل به افزایش استحکام و ایمنی سازهها کمک میکند.

- چسبندگی در دستگاههای الکتریکی:

ماستیکها در چسباندن و آب بندی تجهیزات الکتریکی و الکترونیکی به کار میروند تا ایمنی و عملکرد مطمئن آنها را تضمین کنند.

- مزایای استفاده از ماستیک در نیروگاهها

- مقاومت در برابر مواد شیمیایی:

ماستیکهای مورد استفاده در نیروگاهها باید دارای مقاومت بالا در برابر مواد شیمیایی مختلف باشند (نظیر روغن، سوخت و مواد شیمیایی خورنده) که در فرآیندها وجود دارند.

- عملکرد بالا در شرایط دما و فشار:

ماستیکها باید بتوانند در دماها و فشارهای بالا به خوبی عمل کنند، به ویژه در سیستمهای بخاری و لولههای سوخت.

- انعطافپذیری:

ماستیکها میتوانند همچنین با حرکات و تغییرات ساختاری، مانند انبساط و انقباض ناشی از دما سازگار شوند، بدون اینکه ترک بخورند یا از جای خود جدا شوند.

- حفاظت از محیط زیست

- جلوگیری از نشت:

استفاده از ماستیک در اتصالات و لولهها از نشت مایعات خطرناک به خاک و آبهای زیرزمینی جلوگیری میکند، که این موضوع منجر به حفاظت محیط زیست میشود.

- تامین ایمنی در برابر آتش:

ماستیکهای مقاوم به حرارت میتوانند در جلوگیری از آتشسوزیهای احتمالی در نیروگاهها مؤثر واقع شوند.

- چالشها

- ماندگاری:

برخی ماستیکها ممکن است در طول زمان تاثیرات زیستمحیطی را نشان دهند، مانند خوردگی یا شکستگی. انتخاب نوع مناسب ماستیک بسته به شرایط خاص محیطی و عملیاتی بسیار اهمیت دارد.

- رعایت استانداردها:

در نیروگاهها، رعایت استانداردهای ایمنی و کیفیت بسیار مهم است. تولیدکنندگان باید ماستیکها را با توجه به این استانداردها طراحی و تولید کنند.

- نتیجهگیری

ماستیکها به عنوان مواد چندمنظوره در نیروگاهها نقش کلیدی و اساسی دارند. آنها در آببندی، عایقبندی و چسبندگی تجهیزات و لولهها مورد استفاده قرار میگیرند و به بهبود عملکرد و ایمنی نیروگاهها کمک میکنند. با توجه به چالشهای موجود، انتخاب ماستیک مناسب و رعایت استانداردهای تولید و نصب آنها میتواند به افزایش کارایی، ایمنی و کاهش هزینههای نگهداری منجر شود.

برای تهیه ماستیک مناسب به چه نکاتی باید توجه کرد؟

تهیه ماستیک مناسب برای استفاده در صنعت نفت، گاز و نیروگاهها یک فرآیند دقیق و مهم است. انتخاب ماستیک مناسب میتواند تأثیر زیادی بر روی کارایی، ایمنی و دوام تجهیزات داشته باشد. در ادامه به نکات اصلی که باید در نظر گرفته شوند، اشاره میکنیم:

- نوع و کاربرد ماستیک

- شناسایی نیاز: مشخص کنید که ماستیک برای چه کاربردی (آببندی، چسبندگی، عایقبندی صوتی یا حرارتی) لازم است.

- نوع ماستیک: با توجه به کاربرد و نیاز، نوع ماستیک (مانند ماستیکهای پایه سیلیکونی، پلیاورتان، اپوکسی یا اکریلیک) را انتخاب کنید.

- مقاومت شیمیایی

- تأثیر مواد شیمیایی: ماستیک باید در برابر مواد شیمیایی که در فرایندها وجود دارند (مانند نفت، گاز، اسیدها، قلیاییها) مقاوم باشد.

- مطابقت با استانداردها: بررسی کنید که ماستیک انتخابی با مواد شیمیایی مخصوصی که در سیستمتان وجود دارد، سازگار باشد.

- مقاومت حرارتی و دمایی

- دامنه دما: اطمینان حاصل کنید که ماستیک در دماهای بالا و پایین تحت شرایط عملیاتی شما عملکرد مناسبی دارد. برخی از ماستیکها میتوانند در دماهای زیاد حتی تا 300 درجه سانتیگراد یا بیشتر مقاوم باشند.

- مقاومت در برابر عبور حرارت: ماستیکهای حرارتی باید عایق خوبی برای حرارت باشند و به انتقال حرارت غیرضروری از تجهیزات جلوگیری کنند.

- خواص مکانیکی و فیزیکی

- کشسانی و انعطافپذیری: ماستیک باید در برابر تغییرات دما و فشار، کشسان و منعطف باشد تا قابلیت انبساط و انقباض را داشته باشد.

- استحکام: چه چسبندگی و چه استحکام کششی ماستیک در برابر فشارها و نیروهای مکانیکی بررسی شود.

- زمان گیری و سرعت خشک شدن

- زمان خشک شدن: بسته به شرایط کار، ممکن است به ماستیکی با زمان خشک شدن سریع یا کند نیاز داشته باشید. مهم است که زمان مناسب برای کاربرد مورد نظر انتخاب شود.

- قابلیت کارپذیری: ماستیک باید به راحتی در شرایط مختلف قابل اجرا باشد و زمان خشک شدن آن نیز متناسب با نیاز پروژه باشد.

- سازگاری با محیط زیست

- اثرات زیستمحیطی: ماستیک باید حداقل اثرات منفی بر روی محیط زیست را داشته باشد. بررسی کنید که آیا ماستیک حاوی ترکیبات آلی فرار (VOCs) مضر است یا خیر.

- قابلیت بازیافت: بررسی کنید که آیا ماستیک انتخابی قابل بازیافت یا تجزیهپذیر است، به خصوص در کاربردهایی که توجه به محیط زیست مهم است.

- گواهینامهها و استانداردها

- استانداردهای صنعتی: ماستیکها باید مطابق با استانداردهای صنعتی باشد، زیرا این استانداردها معمولاً متوجه ایمنی و کیفیت نهایی میباشند.

- گواهینامهها: بررسی کنید که آیا ماستیک دارای گواهینامههای لازم برای استفاده در صنایع نفت، گاز و نیروگاهی است.

- شرایط نگهداری و انبارداری

- شرایط نگهداری: ماستیکها باید در شرایط مناسب (دما، رطوبت و حفاظت از نور) نگهداری شوند تا خواص خود را حفظ کنند.

- مدت انقضا: توجه به تاریخ انقضا و مدت زمان نگهداری ماستیکها برای حفظ کیفیت و عملکرد آنها.

- مشاوره با متخصصین

- مشاوره تکنیسینهای صنعتی: در صورت تردید درباره نوع ماستیک یا نیازهای خاص پروژه، با تکنیسینها و مشاورین حوزه ماستیک مشورت کنید.

جمعبندی

انتخاب ماستیک مناسب به لحاظ نوع، خواص شیمیایی و فیزیکی، و سازگاری با محیط میتواند تأثیر بسیاری بر عملکرد و ایمنی تجهیزات در صنعت نفت، گاز و نیروگاهها بگذارد. با توجه به این نکات، میتوانید ماستیک مناسب را انتخاب کرده و از بهترین عملکرد آن بهرهبرداری کنید.